製造業の現場では、効率良く品質の高い製品を生産することが求められています。安定して工場を運営していく上で、品質を向上させるためにおこなう品質管理の仕事は重要です。

この記事では、工場における品質管理の仕事内容や必要な資格、課題、品質改善のポイントについて解説します。工場の品質管理に興味をお持ちの方やお悩みの方は、ぜひ参考にしてください。

「i-Reporter」は導入社数No.1(富士キメラ総研 2023年8月8日発刊)、国内トップシェアを誇る現場帳票システムです。導入することで、工場の品質管理に役立つ現場帳票の「記入・報告・管理」すべてのペーパーレス化を実現。さまざまな業務の効率化やDX促進につなげることができます。

また、弊社株式会社サンソウシステムズでは、要件定義から設計・導入、その後の運用管理まで、お客様に寄り添った伴走支援が可能です。ぜひ、ご一緒に現場の業務課題を整理していきましょう。サービス資料を用意しましたので、併せてこの機会にこちらから無料でダウンロードしてみてください。

導入実績4,000社以上

工場の品質管理とは

工場の品質管理とは、製品が一定以上の品質を保てるように、工程の管理や製品の検査をおこなう仕事です。「Quality Control」の頭文字を取って、QCとも呼ばれます。工場の製品が不良品であった場合、会社の信用失墜や顧客からの損害賠償につながりかねません。

不良品が発生した原因を特定し製造工程を見直したり、環境の見直しをおこなったりするのも品質管理の仕事です。品質管理の業務は、工程の管理・品質の保証・品質の改善の3つの要素で構成されています。

工程の管理

工程の管理は、製品を製造する工程が適切に運用されているか管理する業務です。不良品が発生しないように製造工程を統一するマニュアルを作成したり、従業員の技術力が一定になるように訓練や教育の場を設けたりする業務をおこないます。

また、製造工程で使用する機械に不具合があると、不良品が発生するリスクがあります。機械に不具合が発生しないよう、点検や修理の依頼を実施するのも工程管理の業務です。

品質の検証

品質の検証は、製品が一定の品質を保っているか検証する業務です。日本産業規格(JIS)や国際規格(ISO規格)に準拠しているか、社内独自の基準に到達しているかを確認します。

原材料などの仕入れ時には受け入れ検査、製造する工程ごとに工程内検査、製品が完成した後には完成品検査、保管していた商品を出荷する前には出荷前検査をおこないます。

品質の改善

品質の改善は、不良品が発生しないようにする予防と、発生してしまった場合の再発防止を目的に実施する業務です。不良品の予防には、工程FMEAなどの手法を用いて、製造過程で起こりえるリスクを洗い出します。

不良品の再発防止には、現状把握や原因分析などを追求するQCストーリーという手法が用いられます。QCストーリーは、以下の順に不良品が発生した原因と対策、効果の検証をおこなう手法です。

- テーマ

- 現状把握

- 目標設定

- 活動計画

- 原因解析

- 対策立案

- 対策実施

- 効果確認

- 歯止め

- 反省と今後の方針

不良品が発生した際には、依頼元へ再発防止策を提出する必要があります。再発防止策を作成する際に、QCストーリーを活用すると効果的です。

工場の品質管理が重要な理由

工場の品質管理は、工場の信頼を守り、売上を向上させるために欠かせない業務です。工場の品質管理をおこなわない場合、製品の品質低下や不良品の納品、納期割れなどのトラブルが発生しやすくなります。

トラブルが多く発生してしまった場合には、工場の信頼は失墜し、製造の依頼が途絶えてしまう可能性があるでしょう。トラブルが発生しないように防ぎ、万が一発生してしまった場合にもすぐに検証・改善がおこなえる工場であることが、安定した運営につながります。

工場の品質管理で必要な資格

工場の品質管理は、特別な資格がなくともおこなえます。しかし、品質管理の業務に役立つ資格がいくつかあります。ここからは、工場の品質管理に必要な資格について紹介しますので、工場の品質管理業務に興味のある方や従業員の育成に活用したい方はぜひ参考にしてください。

品質管理検定(QC検定)

品質管理検定は、QC検定とも呼ばれる品質管理の知識を問う検定です。品質管理検定には、4級・3級・2級・準1級・1級があり、工場の品質管理で働く場合には2級以上の知識があると重宝されます。

品質管理検定は、毎年3月と9月に実施されています。試験の詳細は、品質管理検定の公式サイトをご確認ください。

QC検定 | 日本規格協会 JSA Group Webdesk

信頼性技術者資格認定制度

信頼性技術者資格認定制度とは、製品と機械の信頼性・品質保証に関する知識を問う認定制度です。信頼性技術者資格認定制度は、初級・中級・上級があり、初級はマークシート方式の筆記試験ですが、中級以上はリポートや論文、面接による試験がおこなわれます。

試験を実施している日技連では、信頼性工学に関するセミナーも開催しており、機械の故障に関する知識を身につけられます。認定制度の詳細は、下記のサイトでご確認ください。

機械保全技能士

機械保全技能士とは、機械のメンテナンスや修理など保全に関する技能を証明する国家資格です。製品の品質を保つためには、機械が正常に動くようにメンテナンスや修理が欠かせません。資格取得を目指すことで、保全に関する知識を深められます。

機械保全技能士には、3級・2級・1級・特級があり、2級以上を受験するためには実務経験が必要です。詳しい試験概要は、公式サイトをご確認ください。

工場における品質管理の課題

工場で効率良く品質の高い商品を製造するためには、品質管理の業務が欠かせません。現状の工場における品質管理の課題にはどのようなものがあるのでしょうか。ここからは、工場における品質管理の課題について解説します。

人材が不足している

日本は少子高齢化が進んでおり、労働人口が減少しています。工場でも同様に人材が不足しており、品質管理まで手が回らず品質の低下が懸念されます。また、高齢化により技術力の高い職人の定年が予想され、培ってきた技術が継承されない場合、さらなる品質の低下を招くでしょう。

ベテランの職人による属人化した業務を平準化し、少ない人材でも業務をおこなえるようIT技術を採り入れた業務改善が必要です。

正確性の担保が難しい

品質の管理は、製品に異常がないか正確に検査しなければなりません。人間が検査する場合、ヒューマンエラーという言葉がある通り、見逃しや確認不足、思い違いなどのミスが発生します。人の目で品質管理を正確におこなうのには、限界があります。

今後は、製造工程が人から機械へ置き換わっているように、工場の品質管理もIT技術やIoT機器を採り入れ正確性の担保が重要です。

部門や部署を跨いだ連携が取りにくい

工場で製品を完成させ出荷するまでの間には、開発・製造・営業などの複数の部門や部署が関係しています。部門や部署を跨いだ連携がとれていない場合、開発部門の考えを製造部門が理解しきれていなかったり、営業部門が持っている顧客ニーズを開発部門が知らなかったりと必要な情報が届きません。

部門や部署を跨いで情報共有ができていれば、それぞれの視点から課題や改善点も共有でき、効率化や品質向上に役立ちます。場所や時間を問わず情報共有ができる仕組みづくりが重要です。

工場における品質改善のポイント

工場の品質管理を適切におこなえば、会社全体の成長が見込めます。では、どのような点を重視すれば品質管理として改善をおこなえるのでしょうか。ここからは、品質の改善をおこなうためのポイントについて解説します。

職場環境を整える「5S」の徹底

5Sとは、工場の環境を維持改善する際に徹底するべき、整理・整頓・清潔・清掃・躾(しつけ)の頭文字をとったスローガンです。5つの要素について、一つずつ紹介します。

整理

整理とは、必要なものと不要なものを仕分け、不要なものを破棄することです。不要なものが溢れていると、必要なものに時間が割けなくなったり探しづらくなったりして、効率が悪化します。物理的なものに限らず、情報や業務、場所、時間などさまざまなことに応用できます。

整頓

整頓とは、整理した必要なものを探しやすいように整えることです。不要なものを破棄しても、ランダムにものや情報が配置されていると、探すのに時間がかかります。ラベル付けやカテゴリ分けをし、必要なものがすぐに取り出せるようにしておくことも重要です。

清掃

清掃とは、掃除をしてきれいな状態にすることです。床や壁などの掃除以外にも、使用する機械や道具の手入れをおこなうことも指します。清掃しないまま機械や道具を使用していると、故障したり不具合が起きたりします。いつでも安心して使える状態にできるよう、清掃箇所を明確にしておきましょう。

清潔

清潔とは、清掃したきれいな状態を維持することです。汚れて散らかった状態になってから片付けると不衛生な状態が発生し、きれいな状態へ戻すのも時間がかかります。常にきれいな状態を維持できるようルールやマニュアルを作成しましょう。

躾(しつけ)

躾(しつけ)とは、ここまでで紹介した整理・整頓・清掃・清潔を習慣づけるように指導することです。一時的に工場の環境が整っただけでは意味がありません。適切な工場の環境が常に保たれている状態を維持するためには、従業員への意識付けが一番重要です。

工場の生産を構成する「4M」の分析

4Mとは、品質管理をおこなう上で重要な要素のことです。重要な要素とは、人・機械・方法・材料とされています。ここからは、それぞれの要素について解説します。

Man(人)

Man(人)は、管理者ではなく、現場で働く従業員のことを指します。工場では、機械による自動化やIT化が進められていますが、人の存在なくして製品は作れません。従業員が最大のパフォーマンスを発揮するためには、モチベーションや健康状態、技術や経験を向上させる必要があります。

Machine(機械)

Machine(機械)は、工場で使用する機械のことです。工場では多くの機械が使用されており、性能や精度、状態が良くなければ、品質の高い製品が作れません。機械を最善の状態に保つためには、定期的な点検やメンテナンス、更新を適切におこなう必要があります。

Method(方法)

Method(方法)は、工場で製造をする際の工程や作業方法のことです。工程や作業方法をしっかり定めていない場合、人によって効率が悪くなくなったり、誤った操作で事故が発生したり、製品の品質にバラつきが出たりする可能性があります。マニュアルの整備や点検項目の整備が重要です。

Material(材料)

Material(材料)は、製造に使われる原材料や部品、資材のことです。材料が良い状態でない場合、製品の品質も低下してしまいます。良い材料を仕入れることはもちろん、在庫として保管する際の状態や適切な数が揃っているかなど、適切に管理する必要があります。

品質改善に役立つ「QC七つ道具」の活用

QC七つ道具とは、工場の品質管理で使われる分析手法のことです。品質に対する課題を明確にするために役立ちますので、ぜひ活用してみましょう。

グラフ

グラフは、円グラフや棒グラフ、レーダーチャートなど数字を比較する際に視覚的にわかりやすいよう加工したものです。割合の場合は円グラフ、数字の大小の場合は棒グラフなど比較したいデータの種類によって使い分けます。

チェックシート

チェックシートは、項目ごとに数値や○×を記載して記録を残すために使われます。機械や設備の点検やデータの記録に活用が可能です。集めたデータは分析に使用します。

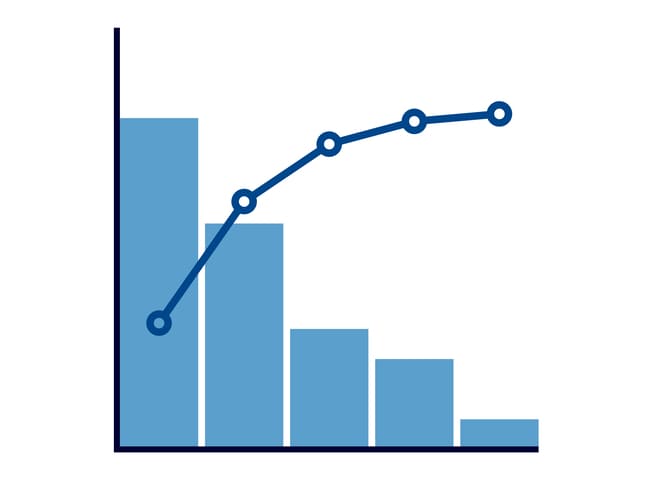

パレート図

パレート図は、棒グラフと折れ線グラフを組み合わせ、複合的なデータを視覚的にわかりやすく示すのに使われます。例えば、不良品の発生率と機械の使用数をパレート図にすると不良品が多く使用数の多い機械がわかるため、対策する優先順位をつけやすくなるでしょう。

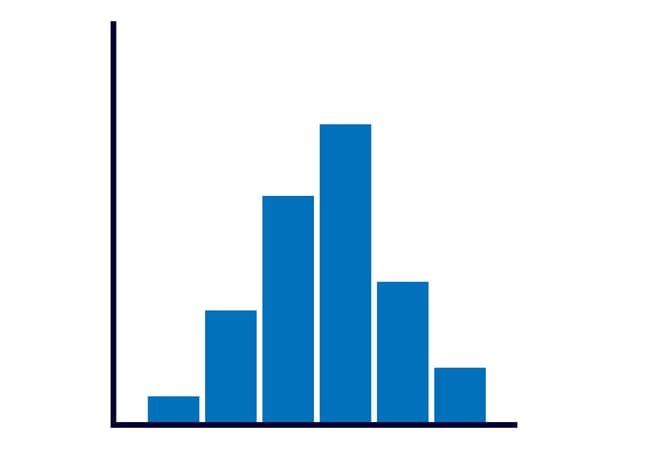

ヒストグラム

ヒストグラムとは、データを一定間隔で区切り、分布を表したものです。棒グラフと見た目は似ていますが、ヒストグラムの場合、横軸が年代や時間など連続性のあるデータを使います。

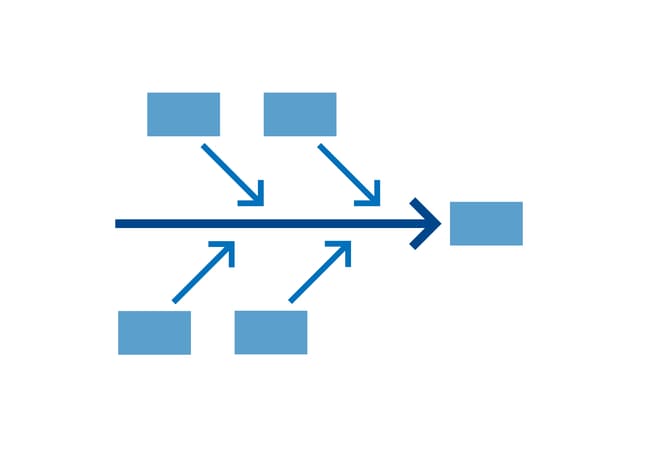

特性要因図

特性要因図は、解決すべき課題に対し、要因と考えられる要素を矢印で書き足していき、真の問題点を思考するのに用いられます。見た目が魚の骨に似ているため、フィッシュボーン図とも呼ばれています。

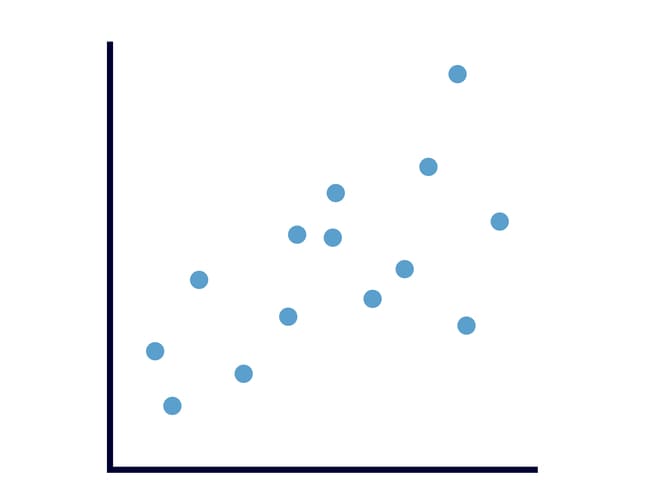

散布図

散布図とは、縦軸と横軸のデータを基に2つの要素が交わるところに点を打つことで相関関係の有無を調べるのに使用する図です。例えば気温と不良品率の関係を知りたい場合には、横軸に気温、縦軸に不良品数を置きます。

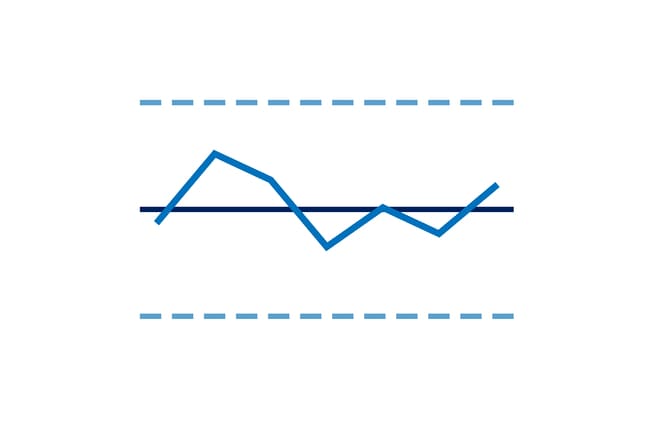

管理図

管理図は、工程におけるバラつきを折れ線グラフで表したものです。中心線と上方管理限界線、下方管理限界線を引き、上下の線に収まる「偶然によるバラつき」か、上下の線からはみ出る「異常があるバラつきか」を判断するのに使われます。

「インダストリアルエンジニアリング(IE)」を活用した科学的な分析

インダストリアルエンジニアリング(IE)とは製造工程を科学的に分析する手法で、日本語にすると生産工学とも呼ばれています。IEを活用すると、最適な人員配置や作業手順などが把握でき、業務の効率化が図れますのでぜひ採り入れてみましょう。

方法研究

方法研究とは、作業・工程・動作を分析し最適な方法を探し出すのに使われます。材料を製品にする過程や人の動き、入荷から出荷までの動きを細かく分析し、ムリ・ムラ・ムダがないか洗い出します。

作業測定

作業測定とは、作業に費やす時間や稼働の比率を測定し分析する手法です。測定をおこなうと標準作業時間が把握できるようになり、工程にかかる時間の予測や改善に使えます。

ITツール導入による自動化

工場の品質管理をおこなうためには、数値やデータによる分析が重要です。紙に書いた数字をパソコンに転記するのは時間がかかりますし、ミスが発生する恐れがあります。ITツールを導入すると、転記やミスが削減でき、データの自動連携も可能です。ITツールの入力支援機能を使えば、入力時間も短縮できます。

工場の品質管理にはITツールの導入がおすすめ

工場の品質管理には、数値を使った分析が欠かせません。さまざまなデータをグラフなど視覚的にわかりやすい状態へ変換し分析するためには、ITツールを導入すると便利です。これから工場の品質管理を本格的におこないたい場合には、ITツールを導入し効果的な分析をするのがおすすめです。

株式会社サンソウシステムズでは、導入社数No.1(富士キメラ総研 2023年8月8日発刊)の現場帳票システム「i-Reporter」の導入を支援する『ちょこっと相談室』という無料のオンライン相談窓口を設けております。

作業報告書などの現場帳票のシステム化を検討する際、「時間がなくて調査ができない」「導入しても運用できるか不安」「他社製品と比較してどうなのか」といった課題や不安がつきものです。

そのような会社様も安心してください。コンサルティング実績の多い弊社であれば、課題のヒアリングから業務効率化に向けた、目標設定・試験導入、その後の本導入から運用まで伴走支援いたします。

まず、やるべきことを整理するだけでもメリットになります。お話を伺いたい方は、無料の『ちょこっと相談室』(Teams:オンライン)で、お気軽にご相談ください。現状課題のヒアリングから丁寧に対応させていただきます。