製造業において原価を下げることは、直接利益向上につながるため、原価率を把握しコントロールしていくことは経営上大切な要素です。

この記事では、製造業の原価率を計算する方法を紹介しています。また、原価を下げるために必要なことも解説しているため、原価率軽減に取り組んでいる方は参考にしてみてください。

「i-Reporter」は導入社数No.1(富士キメラ総研 2024年8月8日発刊)、国内トップシェアを誇る現場帳票システムです。導入することで、作業報告書など現場帳票の「記入・報告・管理」すべてのペーパーレス化を実現し、さまざまな業務の効率化やDXにつなげることができます。

また、弊社株式会社サンソウシステムズでは、要件定義から設計・導入、その後の運用管理まで、お客様に寄り添った伴走支援が可能です。ぜひ、ご一緒に現場の業務課題を整理していきましょう。サービス資料を用意しましたので、併せてこの機会にこちらから無料でダウンロードしてみてください。

導入実績4,000社以上

目次

製造業原価率とは

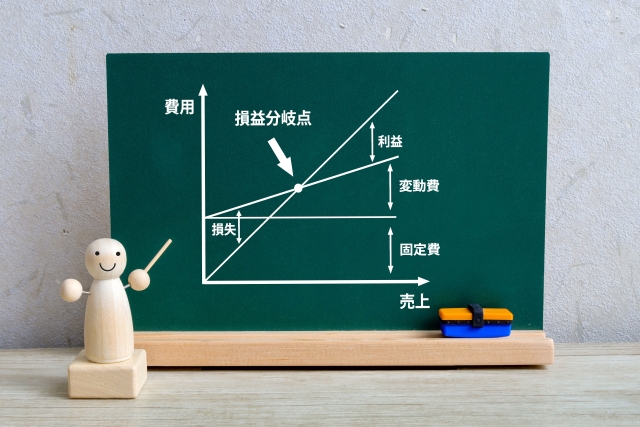

製造業原価率とは、企業の売上高に対する製造原価の割合を示す経営指標です。製造業の原価率は製造業の売上に直接かかった費用の比率を表しています。

製造業の場合、原価率は材料費だけではなく人件費、経費、外注費なども対象です。原価率を正確に求めるためには、日ごろの数値を正確に入力することがポイントです。正確なデータがなければ、信頼性の高い原価率を算出できません。

日々の材料使用量、労働時間、エネルギー消費量などを丁寧に記録・管理することが、製造業における原価管理の基本です。

適切な原価率の管理は、価格設定や利益計画、コスト削減策の検討など、製造業の経営判断に欠かせません。業界平均や過去の実績と比較することで、自社の製造効率や競争力を客観的に評価できます。

製造業原価率の目安

2024年の経済産業省が公表している企業活動基本調査確報によれば、製造業の原価率は約80%と、有形商材を扱うため他業種と比較して高い傾向にあります。製造業は売上の大部分がコストとなり、利益率は約20%にとどまることを意味しています。

そのため、製造業で安定した利益を確保するには製造コストの削減が必要ですが、一方で、品質維持に必要な材料費や技術者の人件費などは、安易に削減すべきではないコストです。

製造業では削減すべきコストと維持すべきコストを見極める必要があり、単純な費用削減だけでなく、生産効率の向上や技術革新などの多角的なアプローチが求められます。持続可能な経営のためには、戦略的なコスト管理と製品の付加価値向上を両立させる視点が不可欠です。

出典:経済産業省/2024年企業活動基本調査速報-2023年度実績-

製造原価の構成要素

製造業の原価率を求めるには、製造原価がどのような構成となっているのかを把握しておく必要があります。ここでは、製造原価の要素となる材料費や労務費、経費をそれぞれ解説します。

材料費

製造原価の構成要素である材料費は、製品を作るために購入した材料の金額を指します。材料費には、商品自体の原料となる直接材料費だけでなく、製品の製造に間接的に必要になる間接材料費も対象です。

材料費の主な内訳としては、主要材料費や買入部品費、補助材料費、工場消耗品費、消耗工具器具備品費などが挙げられます。主要材料費は製品の主要部分を構成する材料のコストであり、買入部品費は完成品に組み込む部品の購入費用です。

補助材料費は製造工程で使用される副資材のコストを指し、工場消耗品費は生産活動で消費される消耗品の費用を指します。

材料費は製造原価の中で大きな割合を占めることが多く、材料費の管理が原価率の改善で重要なポイントです。効率的な材料調達や歩留まり向上、適切な在庫管理などを通じて材料費を最適化することが、製造業の収益性向上に貢献します。

労務費

労務費は、製品の製造に直接かかわる作業員の人件費を指します。労務費には、作業員に支払われる時給や日給、残業代などの基本的な給与支払いが含まれます。

生産性を高めるためには、作業時間と成果物のバランスを常に意識し、工程ごとの工数を見直すことが重要です。効率的な作業配分や無駄な工程の削減によって、労務費の最適化を図れます。

労務費の対象は、製品の製造に直接かかわる作業者の賃金や手当などの直接労務費だけではありません。製造現場の管理者や検査員などの間接的に製造にかかわる人員の人件費も間接労務費として対象です。

間接労務費も含めて総合的に管理することで、製造原価の適切なコントロールが可能です。製造業で労務費は材料費と並ぶ大きなコスト要因であり、自動化や作業効率の改善、適切な人員配置などを通じて労務費の最適化を図ることが、企業の競争力強化につながります。

経費

製造原価における経費とは、材料費や労務費以外の製造原価に含まれる費用を指します。具体的には、設備の減価償却費や電気代などが経費の対象です。

機械設備の減価償却費は、生産設備への投資コストを耐用年数にわたって配分したものであり、製造原価の重要な構成要素の1つです。また、工場で使用する電気・ガス・水道などのコストも経費に含まれます。

エネルギー効率の良い機械を使用することで電気代を削減するなど、経費を効率的に管理することは、製造原価を下げる有効な手段です。古い設備を省エネルギー型の最新設備に更新することで、長期的な視点では大幅なコスト削減につながる可能性があります。

その他の経費としては、工場の賃借料、修繕費、保険料、外注加工費なども含まれます。これらの経費項目を適切に管理し最適化することで、製造業の利益率向上に貢献します。

製造業原価率の計算方法

製造業の原価率を計算するには、まずは製造原価を算出しなければなりません。その上で、売上高を基に製造原価率を算出します。

ここでは、製造業の原価率の計算方法を紹介します。

製造原価の算出

製造原価を正確に把握することは、原価率を計算するための基本です。製造原価は、材料費・労務費・経費の合計によって算出されます。3つの要素を適切に集計することで、製品を製造するために直接かかったコストの全体像を明らかにできます。

製造原価を算出する際の注意点として、未完成製品の取り扱いがあります。期末時点で製造途中にある仕掛品は、まだ完成していないため、当期の製造原価として計上すべきではありません。

正確な原価計算のためには、期首の仕掛品と期末の仕掛品を考慮した調整が必要です。具体的には次の計算式によって求められます。

この計算方法によって求められた製造原価は、原価率の算出や利益計画の策定、価格設定などの重要な経営判断の基礎データとなります。

製造原価率を計算

製造原価率は次の式で求められます。

原価率=製造原価÷売上高×100

例えば、売上高が1,000万円で製造原価が800万円の場合、原価率は80%です。原価率を下げるためには、売上高を上げること、または製造原価を下げることが必要です。

原価率が低いほど利益率は高くなるため、製造業では継続的に原価率の改善に取り組むことが求められます。ただし、品質維持や顧客満足度を犠牲にした過度なコスト削減は避け、バランスの取れた原価管理を心がけることが大切です。

製造原価を下げるために必要なこと

製造原価を下げることは利益に直結するため、安定した経営に欠かせない要素です。商品の質を下げないように原価を下げることが求められます。

ここでは、製造原価を下げるために必要なことを解説するので、原価率の改善に取り組んでいる方は参考にしてみてください。

仕入れ先の選定

製造原価を効果的に削減するための取り組みとして、仕入れ先の見直しがあります。材料費を削減するには、他に安価で購入可能な仕入れ先はないかを検討することが有効な手段です。

仕入れ先を変更する際は、新たな取引先の調査や品質確認、納期の信頼性評価など、検討に多くの時間と手間を費やすため、着手できない企業が多いのが現状です。一方で、素材を安価に調達できれば、たとえ販売価格が下がり売上が減少したとしても、適切な利益率を維持できる可能性があります。

検討のリソースを確保するためには、業務の効率化を推進しながら、検討できる時間や余裕を作ることが大切です。材料費は製造原価の大きな部分を占めることが多いため、仕入れ先の適切な選定と継続的な見直しは、製造業の収益性向上に貢献します。

在庫管理の最適化

製造業で原価削減するには、在庫管理の最適化も必要な要素です。製造業の在庫は、素材、仕掛品、完成品の3種類あり、それぞれの段階で適切な管理が必要です。調達リードタイムが長い部品が欠品した場合に備えて、過剰在庫を抱えるケースでは特に注意しなければなりません。

必要以上の在庫は保管コストの増加だけでなく、資金の固定化リスクをもたらします。一方で、需要変動により、製品が在庫として残ってしまうリスクも想定できるため、需要予測の精度向上と柔軟な生産計画の策定が求められます。

また、保管する環境によっては、劣化する可能性がある素材にも注意が必要です。特に化学物質や食品原料などは適切な温度や湿度管理が必要となり、品質劣化による廃棄は損失につながります。

在庫管理を見える化するメリット|事例や具体的な方法を紹介

仕入れ量の見直し

自社にとって最適な在庫量を正確に把握し、それを適切にキープすることでロス率を減らせば、原価率の低下につながります。過不足のない仕入れ量の設定は、無駄を排除し効率的な生産活動を支える基盤です。

仕入れ量が多すぎる場合には、過剰な在庫を保管するためのスペースコストや管理コストが増加するだけでなく、材料の劣化や使用期限切れなどのリスクも高まります。特に季節性のある製品や技術進化の速い部品を扱う業種では、長期保管によるリスクも考慮しなければなりません。

一方で、製造業の場合は大量発注をすることで仕入単価を下げられるメリットもあります。多くのサプライヤーは数量割引を提供しており、適切な発注ロットを設定することでコスト削減につながる可能性があります。

製造プロセスの効率化

製造プロセスの効率化も、製造原価を効果的に削減するためにできることの一つです。最新の生産技術を導入し、作業の無駄を排除することで生産性の向上が期待できます。特に、自動化設備の導入やIoT技術の活用によって、人的作業の削減や品質向上が可能となり、結果として製造原価の低減につながります。

また、従業員のスキルアップを図り、より効率的な作業をできるようにすることも有効な手段です。適切な教育訓練プログラムの実施や、多能工化の推進によって、作業者の生産性向上や柔軟な人員配置が可能です。熟練作業者の技能伝承も含め、人材の質的向上は製造プロセス効率化につながります。

製造プロセスの効率化により、余分にかかっていた製造コストが削減され、原価率が低下します。段取り時間の短縮、不良率の低減、リードタイムの短縮などを実現することで、同じ工数でより多くの製品を生産できます。

業務プロセスの改善手順|フレームワークや成功のポイントを解説

技術革新の導入検討

技術革新の導入は、製造業の原価率を大幅に改善する可能性を秘めています。従来の製造方法から最新技術への移行は、生産性やコスト構造を根本から変革できる点が特徴です。

特に、ロボット技術やAIを活用した自動化システムの導入は、人的作業の削減だけでなく、24時間稼働による生産性向上、人為的ミスの低減による品質向上、原価低減をもたらします。

さらに、デジタルツインやIoTを活用することで、リアルタイムのデータ分析と予測が可能となり、プロセスの最適化とコスト削減につながります。製造設備の稼働状況や不良発生状況をリアルタイムでモニタリングできるため、予防保全を実施することで設備停止時間を最小化し、エネルギー使用量の最適化を図ることが可能です。

労務費の見直し

製造原価の中で大きな割合を占める労務費の見直しは、原価率低減の重要な施策です。労働時間を適切に管理し残業を発生させないこと、賞与や手当などの基準を見直し、必要に応じて変更することも取り組みとして挙げられます。

勤怠管理システムなどを導入し、従業員それぞれの労働時間を正確に把握できるようにすることも効果的です。デジタル化された勤怠管理システムによって、リアルタイムで労働時間を確認でき、異常な労働時間や非効率な人員配置を早期に発見可能です。

残業や休日出勤は事前申告制にするなど、不要な残業が発生しないような仕組みづくりも効果が見込めます。業績が厳しい場合は賞与や手当の見直し、支給方法の変更も検討すべきです。

ただし、給与の変更は従業員のモチベーション低下につながる可能性があるため、丁寧な説明と納得感のある制度設計など、慎重な対応が求められます。

製造原価を見直して利益率の向上を目指そう

製造業の原価率は、企業の売上高に対する製造原価の割合を示す経営指標です。製造業の原価率は製造業の売上に直接かかった費用の比率を表しています。

製造原価を下げることは利益に直結するため、安定した経営のためには欠かせない要素です。ただし、商品の質を下げないように原価を下げることが求められます。

株式会社サンソウシステムズでは、導入社数No.1(富士キメラ総研 2024年8月8日発刊)の現場帳票システム「i-Reporter」の導入を支援する『ちょこっと相談室』という無料のオンライン相談窓口を設けております。

原価率軽減を検討する際、「時間がなくて検討ができない」「導入しても運用できるか不安」「どの程度のリソースをかけて運用していくべきかわからない」といった課題や不安がつきものです。

そのような企業様も安心してください。コンサルティング実績の多い弊社であれば、課題のヒアリングから業務効率化に向けた、目標設定・試験導入、その後の本導入から運用まで伴走支援いたします。

まず、やるべきことを整理するだけでもメリットになりますので、無料の『ちょこっと相談室』(オンライン)まで、お気軽にご相談ください。現状課題のヒアリングから丁寧に対応させていただきます。

製造原価=総製造費用+期首の材料費+仕掛品の棚卸高-(期末の仕掛品+未使用材料費)