5Sは、職場環境を改善するための取り組みです。製造業の現場でも多く導入されており、作業効率の向上だけでなく安全面の改善にも効果が期待できます。

この記事では、5Sに取り組む目的やメリット・デメリットを紹介します。5S導入についてお悩みの方はぜひ参考にしてください。

「i-Reporter」は導入社数No.1(富士キメラ総研 2024年8月8日発刊)、国内トップシェアを誇る現場帳票システムです。導入することで、作業報告書など現場帳票の「記入・報告・管理」すべてのペーパーレス化を実現し、さまざまな業務の効率化やDXにつなげることができます。

また、弊社株式会社サンソウシステムズでは、要件定義から設計・導入、その後の運用管理まで、お客様に寄り添った伴走支援が可能です。ぜひ、ご一緒に現場の業務課題を整理していきましょう。サービス資料を用意しましたので、併せてこの機会にこちらから無料でダウンロードしてみてください。

導入実績4,000社以上

目次

5Sとは

企業として5Sを導入することで、作業効率の向上など、さまざまなメリットが得られます。

まずは、5Sの基本的な定義から、なぜ5Sが企業にとって重要かを解説します。

5Sの定義

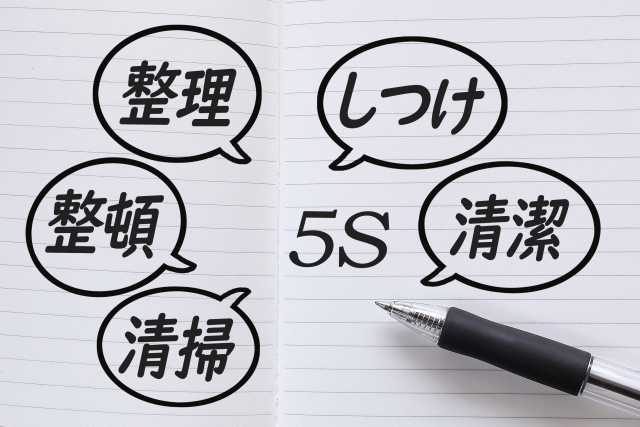

5Sとは、職場環境の改善を目的とした活動で、日本の製造業から始まった取り組みです。名称は5つのSで始まる次の日本語に由来しています。

| 項目 | 内容 |

|---|---|

| 整理 | 必要な物だけを残す |

| 整頓 | 決められた場所に、決められた物を置く |

| 清掃 | 職場の清掃だけでなく、機器のメンテナンスも含む |

| 清潔 | 整理・整頓・清掃が行き届いた状態を目指す |

| 躾(しつけ) | 従業員への意識付け・習慣化 |

元々は製造現場における効率化と品質向上のために導入された手法で、厚生労働省が掲載している用語集では4Sとして掲載されていました。その内容は整理、整頓、清掃、清潔の4つの要素で構成されていましたが、後にしつけ(規律や習慣化)を加えて5Sとなった経緯があります。

5S活動は当初、製造業を中心に普及していましたが、近年ではさまざまな業種の企業で導入されています。

5Sの重要性

5Sは単なる片付けや掃除の活動ではなく、企業経営に大きな価値をもたらす総合的な改善活動です。特に製造業は、QCD(品質・コスト・納期)の向上に直結する重要な取り組みとされています。

整理された職場は、必要な物がすぐに見つかることで作業効率が上がり、結果として納期短縮につながります。また、清潔な環境は製品への異物混入を防ぎ、品質向上にもつながる要素です。さらに、不用品の廃棄や在庫の適正管理はコスト削減を実現します。

加えて、5Sは従業員の意識や行動にも良い影響を与えます。整理整頓された環境が当たり前になることで、職場環境を清潔に保つ意識付けがされ、仕事に対する姿勢も向上します。

5Sに取り組む目的

5Sに取り組むことは、職場環境の改善だけでなく作業効率の向上や従業員の意識向上などさまざまな目的があります。ここでは、5Sに取り組む目的をそれぞれ解説します。

作業効率の向上

5Sに取り組む目的の一つが作業効率の向上です。整理整頓された職場環境は、生産性と効率を向上させる基盤となり得ます。整理の段階で不必要な物を特定して排除することで、作業スペースの最適化が可能です。

また、整頓で必要な物を適切に配置することで、道具や資材を探す時間を削減し、作業の流れをスムーズにします。作業環境を常に清潔に保つことは、機器の不具合を早期に発見し、職場の安全性を高めるためにも欠かせない要素です。また、しつけによって、5S活動を継続的な習慣として定着させます。

倉庫管理の改善はなぜ必要?効率化の方法や成功事例を紹介

職場環境の改善

5Sの取り組みは、職場環境の改善も目的の一つです。職場がきれいな状態を維持できていれば、従業員は気持ちよく仕事に取り組めます。また、整理・整頓・清掃などの活動は、物理的な環境を改善するだけでなく、従業員が5Sの活動を通じて通常の業務から一時的に離れることで、気持ちを切り替える機会を得られます。

通常業務を離れる精神的なリフレッシュは、本業務への集中力を高め、作業効率を向上させるためにも必要です。また、全員で環境を整える共同作業は、チームの一体感を高め、職場の雰囲気も良くします。

従業員の主体性を高める

5Sに取り組む重要な目的として、従業員の主体性を高めることも挙げられます。従業員が5S活動の本質と重要性を正しく理解することで「常に清潔な状態を保つには何が必要か」を自ら考え、行動できる人材になります。人材育成の観点からも、単に指示に従うのではなく、自発的に環境を改善していく姿勢を育むことが大切です。

業種や職種を問わず、5Sをビジネスの基本と捉え、当たり前のこととして実践できることは、従業員自身の成長につながります。自律的な姿勢は5S活動だけにとどまらず、業務全般の問題発見能力や改善意識の向上にもつながり、組織全体の発展に貢献します。

安全性の向上

5S活動には、職場の安全性向上の目的もあります。ゴミが落ちていても放置するのが当たり前の職場環境では、次第に状況が悪化し、最終的には重大な事故を引き起こしかねません。

また、清掃や点検などの適切なメンテナンスがされていない状態で工具や製造機械を使用すると、劣化や不具合を見逃します。メンテナンスが不十分な場合、機器の故障リスクが高まるだけでなく、作業者の安全も脅かされます。

整理整頓された環境では、異常や危険な状態を早期に発見しやすく、事故防止につながるため、5Sの実践は、安全文化構築の観点からも重要な取り組みです。

5Sの目的を達成することによるメリット

ここまで挙げた5Sの目的を達成することによって、企業が得られるメリットは多くあります。ここでは、5Sを達成することによって具体的にどのようなメリットが得られるかを解説します。

無駄の削減と生産性向上

5Sの整理・整頓を徹底することで、職場のあらゆる無駄が排除され、業務効率が向上します。一見わずかに思える物を探す時間も、日々の業務の中で積み重なると膨大な時間のロスとなりかねません。必要な物がすぐに見つかる環境では、小さな無駄が削減され、作業の流れがスムーズになります。

生産性が向上することで作業時間が短縮し、残業時間の削減にもつながります。作業時間の短縮は従業員のワークライフバランスの改善に関連し、心身の健康維持にも効果的です。

時間的余裕が生まれることで、さらなる改善活動や能力開発に取り組む機会も増え、好循環が生まれます。

組織の意識統一を図ることができる

5Sの目的を達成するメリットとして、組織全体の意識統一を図れることが挙げられます。製造業のような物理的な危険を伴う業種で、転倒や挟まれなどの労働災害を防止するためには、組織全体で職場環境の改善を意識しなければなりません。

5Sの目的と意義を従業員全体に周知することで、組織の方向性が共有され、全員が同じ目標に向かって取り組む意識統一が図れます。共通認識は、チームワークの向上や部門間の連携強化にもつながります。

5Sのデメリット

5Sのデメリットとして、活動開始時に従業員への教育コストと活動に費やす時間的コストが発生することが挙げられます。導入初期は通常業務に加えて5S活動を実施するため、短期的には業務負担が増加することに注意が必要です。

また、製造業もサービス業も、日々の業務が忙しい中で新たな改善活動を始めるため、現場の従業員から反発が生じることも予想されます。今でも十分忙しいのに、さらに改善活動の時間を確保することに対して異議を唱える従業員も出てきます。

一時的なコストや抵抗感は、5S導入の過程で避けられないものとして受け止めなければなりません。長期的に組織を良くすることを目指して、途中でやめない5S活動を構築することが大切です。

5Sの目的を達成するためのポイント

ここまでは、5Sがいかに重要であるか、そして目的を達成することで得られるさまざまなメリットについて解説してきました。

ここからは、5Sの目的を達成するためのポイントを解説しますので、5Sへの取り組みを検討されている方は参考にしてみてください。

チェックシートを活用する

5S活動の目的を達成するためには、チェックシートの活用が有効です。チェックシートを使うことで、5Sの各要素を具体的に評価し、慣習化につなげやすくなります。整理、整頓、清掃、清潔、躾という5つのSに対して具体的な評価項目として設定し、求めるレベルを言語化・数値化することで、明確な基準が生まれます。

明確なチェックシートを作成・活用することで、5Sの基準が可視化され、組織全体の意識と評価基準が統一されます。結果として、どの部署でも同じ基準で5S活動を推進できるようになり、全社的な慣習化が進みやすくなることが期待されます。

効果的なチェックリストの作り方とは?運用のコツまで徹底解説

目的を明確にして社内で共有する

5S活動を成功させるための重要なポイントは、目的の明確化と社内での認識共有です。単に「職場をきれいにする」などの表面的な目標ではなく、安全性向上、品質改善、生産性向上など、具体的かつ経営上重要な目的を設定しましょう。

設定された目的を全社で共有し、共通認識を形成することで、従業員一人ひとりが5S活動の意義を理解し、主体的に取り組む基盤が作られます。

目的が明確になり全員で共有されていれば、日々の活動の中で迷いが生じた際にも、原点に立ち返って判断できます。目的の明確化と認識統一は、継続的な5S活動を支える重要な土台です。

改善点を見つけてフィードバックする

5S活動の目的を達成するためには、柔軟な姿勢で改善点を見つけ、適切なフィードバックをおこなうことが重要です。5Sは、業務内容や職場環境、従業員の個性によって最適なアプローチが変わってきます。

一律の固定された方法を適用するのではなく、各職場の状況に合わせて改善を繰り返していくことが成功へのポイントです。現場の声を聞き、実際に取り組んでみて効果的だった点や課題となった点を定期的に確認し、PDCAサイクルを回していくことで、組織に最適な5S活動が徐々に形作られていきます。

現場の意見を取り入れる

5S活動の目的を達成するためのポイントとして、現場の意見を積極的に取り入れることも重要です。トップダウン式に経営層だけで決めたルールを押し付けると、現場が納得して取り組みにくくなり、形骸化してしまう恐れがあります。

現場の実態を知らない机上の知識だけでルールを決めてしまうと、実際の作業がしにくくなり、結果として習慣化されません。5Sは日常業務の中で継続されるべき活動であるため、実際に作業する従業員の意見を反映することが成功のポイントです。

5Sのアイデア事例紹介

ここでは、製造業をはじめとしてさまざまな業界で取り入れられる5Sの取り組み事例を紹介します。自社で5Sに取り組む際の参考としてみてください。

清掃マップと清掃カレンダーの導入

5S活動の目的を達成するための具体的なアイデアとして、清掃カレンダーと清掃マップの導入が挙げられます。掃除する日程をあらかじめ決めておき、日程を視覚化した清掃カレンダーを導入することで、認識のずれをなくし計画的な清掃活動が可能です。

清掃カレンダーには、毎日掃除する場所、週一で掃除する場所、月に一度の大掃除場所など、頻度別に色分けするとともに、掃除の方法も記載しておくと効果的です。

また、カレンダーと併せて用意しておくと良いのが清掃マップです。事務所掃除、機械周り清掃などの抽象的な表現では範囲が不明確になりがちですが、清掃マップを作成することで「〇〇掃除とは、〇〇から〇〇までの清掃を指す」など明確に定義できます。

清掃マップにより清掃漏れをなくし、担当者が変わっても一定の清掃品質を維持できます。

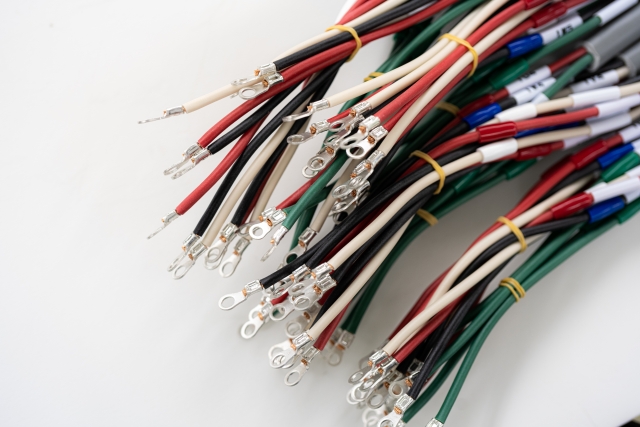

工場・倉庫での用具置き場の見える化

工場や倉庫は、多種多様な用具や器具、材料などが日常的に使用されています。使用する物の置き場所・保管場所を明確に決めていなければ、作業中に物にぶつかり踏んでしまう危険性が高まります。また、必要な物を都度探し回ることになり、作業効率が著しく低下しかねません。

用具や器具、材料の煩雑な管理課題を解決するための効果的なアプローチが見える化です。正しい保管状態の写真を撮って掲示し、保管場所に明確な名称表示をするなど、一目で正しい状態かどうかが確認できるよう工夫することが重要です。

床面に道具の形をテープで示し、壁面に工具の影絵を描く方法も効果的で、誰でも正しい収納場所がわかります。

在庫管理を見える化するメリット|事例や具体的な方法を紹介

5Sの目的を達成して効率良く安全に業務を進めよう

5Sは単なる片付けや掃除の活動ではなく、企業経営に大きな価値をもたらす総合的な改善活動です。特に製造業は、QCD(品質・コスト・納期)の向上に直結する重要な取り組みとされています。

5Sに取り組むことで、作業効率の向上や職場環境の改善だけではなく、従業員の自律性を高めること、安全性の向上などさまざまな目的が達成されます。

株式会社サンソウシステムズでは、導入社数No.1(富士キメラ総研 2024年8月8日発刊)の現場帳票システム「i-Reporter」の導入を支援する『ちょこっと相談室』という無料のオンライン相談窓口を設けております。

5S導入を検討する際、「時間がなくて検討ができない」「導入しても運用できるか不安」「どの程度のリソースをかけて運用していくべきかわからない」といった課題や不安がつきものです。

そのような企業様も安心してください。コンサルティング実績の多い弊社であれば、課題のヒアリングから業務効率化に向けた、目標設定・試験導入、その後の本導入から運用まで伴走支援いたします。

まず、やるべきことを整理するだけでもメリットになりますので、無料の『ちょこっと相談室』(オンライン)まで、お気軽にご相談ください。現状課題のヒアリングから丁寧に対応させていただきます。